Zajmujemy się różnymi rodzajami ogniw, baterii i rozwiązań systemów magazynowania energii,

W przypadku pytań dotyczących naszych produktów prosimy o kontakt z nami. Skontaktujemy się z Tobą w ciągu 24 godzin.

Zajmujemy się różnymi rodzajami ogniw, baterii i rozwiązań systemów magazynowania energii,

W przypadku pytań dotyczących naszych produktów prosimy o kontakt z nami. Skontaktujemy się z Tobą w ciągu 24 godzin.

Patrząc na finalny produkt baterii litowej – czy to małe, cylindryczne ogniwo, czy duży pakiet – droga, jaką przebył od momentu powstania surowca, często pozostaje niewidoczna. Stworzenie wydajnej, bezpiecznej baterii przypomina symfonię, złożoną z harmonii materiałoznawstwa, precyzyjnej produkcji i inteligentnego sterowania. Przyjrzyjmy się bliżej warstwom tego procesu, prześledząc całą drogę od pojedynczego ogniwa do kompletnego pakietu.

Produkcja ogniw – narodziny „serca” baterii

W tej fazie surowce są przekształcane w podstawowe komponenty magazynujące energię poprzez kilka precyzyjnych kroków:

Mieszanie zawiesiny:Materiały aktywne katody i anody łączą się z przewodzącymi prąd substancjami i spoiwami, tworząc jednorodną zawiesinę.

Powłoka precyzyjna:Zawiesina jest równomiernie rozprowadzana na ultracienkich foliach metalowych — aluminiowych dla katody i miedzianych dla anody — z dokładnością do mikronów, co pozwala na zachowanie stałej pojemności ogniwa.

Kalandrowanie i cięcie:Po wysuszeniu powlekane folie są kompresowane do precyzyjnej grubości i gęstości, a następnie cięte na wąskie paski o czystych, pozbawionych zadziorów krawędziach, gotowe do montażu ogniw.

Zespół ogniw – obudowa rdzenia zasilającego

Gdy elektrody są już gotowe, kolejnym krokiem jest zbudowanie funkcjonalnego rdzenia baterii i zapewnienie mu ochronnej obudowy.

Proces różni się w zależności od ostatecznego kształtu ogniwa. W przypadku ogniw kieszeniowych i pryzmatycznych o dużej gęstości i oszczędności miejsca, elektrody są układane warstwami jak precyzyjne warstwy kanapki, co optymalizuje przestrzeń i zapewnia równomierne naprężenia wewnętrzne.

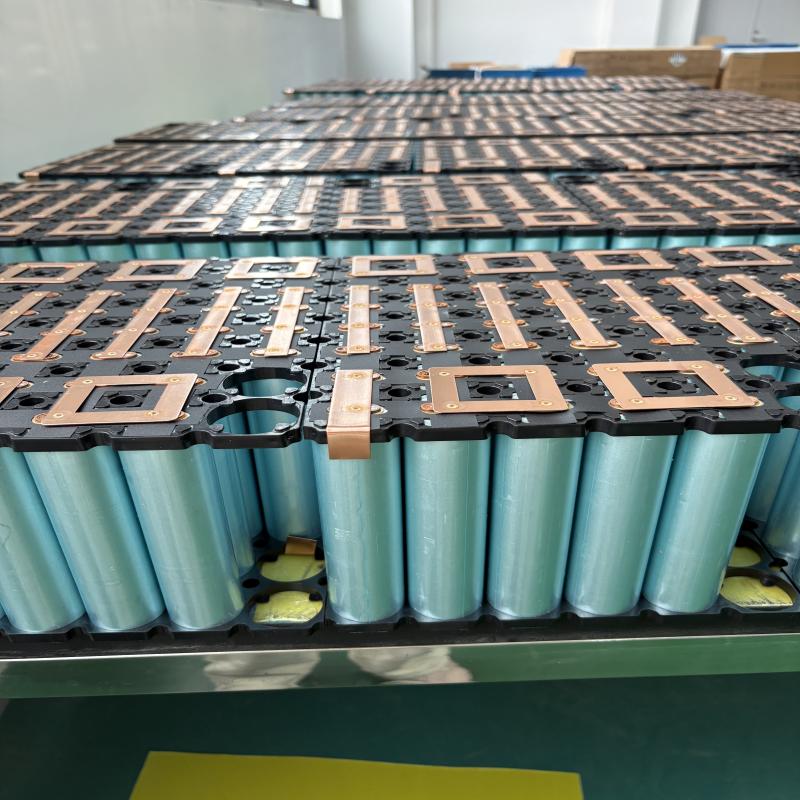

W przypadku klasycznych i wytrzymałych ogniw cylindrycznych (np. 18650 lub 21700) stosuje się szybki proces nawijania. Anoda, separator i katoda są zwijane razem w ciasny „rolowany walec” – to dojrzała i wysoce wydajna metoda.

Następnie następuje uszczelnienie rdzenia. Elektrody są precyzyjnie spawane laserowo do zacisków – to kluczowe połączenie, testowane pod kątem perfekcji za pomocą czułej detekcji wycieków helu. Na koniec rdzeń jest hermetyzowany – umieszczany w wytrzymałej stalowej obudowie (cylindrycznej/pryzmatycznej) lub zamykany w elastycznej, lekkiej, laminowanej aluminium torbie.

Suszenie i napełnianie: Ogniwa są wypalane w próżni w temperaturze 85–105°C przez 12–24 godziny, aby obniżyć zawartość wilgoci do poziomu ppm. Następnie elektrolit jest precyzyjnie odmierzany i wstrzykiwany w środowisku próżniowym.

Uszczelnienie: Natychmiastowe hermetyczne uszczelnienie (za pomocą spawania laserowego lub zaciskania mechanicznego) izoluje ogniwo od wilgoci i tlenu.

Formacja i ocenianie

Formowanie: Podczas pierwszego cyklu ładowania na powierzchni anody tworzy się gęsta warstwa SEI (międzyfazowa faza stałego elektrolitu). Ten „akt urodzenia” ogniwa decyduje o jego żywotności, bezpieczeństwie i ogólnej wydajności.

Klasyfikacja: Ogniwa przechodzą pełne testy ładowania i rozładowania, mierząc rzeczywistą pojemność, rezystancję wewnętrzną i samorozładowanie. Ogniwa są sortowane do zestawu dopasowanego, z odchyleniem mniejszym niż 2%.

Integracja pakietu akumulatorów (PACK) – od „indywidualnego” do „zespołowego”

Przesiewanie i dopasowywanie komórek:Ogniwa są grupowane według niemal identycznej pojemności, napięcia i rezystancji wewnętrznej, aby zapobiec efektowi najsłabszego ogniwa.

Montaż i łączeniePołączenia szeregowe/równoległe wykorzystują szyny zbiorcze lub elastyczne obwody drukowane (FPC). Spawanie laserowe lub skręcanie pozwala uzyskać wyjątkowo niską rezystancję styku (<0,1 mΩ) i wysoką wytrzymałością mechaniczną.

Czujniki i zarządzanie termiczneZintegrowane czujniki temperatury (zwykle jeden na 2–4 ogniwa) wraz z płytkami chłodzącymi cieczą lub kanałami powietrznymi utrzymują różnicę temperatur między ogniwami w granicach 5°C.

Montaż końcowego pakietu

Integracja strukturalna:Moduły, BMS, elementy zarządzania temperaturą (instalacja wodno-kanalizacyjna, pompy, wentylatory) oraz skrzynki przyłączeniowe wysokiego napięcia (przekaźniki, bezpieczniki) zamontowano w wytrzymałej obudowie spełniającej rygorystyczne normy mechaniczne dotyczące odporności na wibracje, wstrząsy i zgniatanie.

BMS i uprząż:System zarządzania baterią — często nazywany „mózgiem” pakietu — stale monitoruje każdą celę, wykonuje aktywne równoważenie, zarządza kontrolą temperatury, przeprowadza diagnostykę błędów i umożliwia wielowarstwową ochronę.

Testowanie i walidacja:Ukończone pakiety poddawane są testom szczelności IP67/IP68 i cyklom starzenia w rzeczywistych warunkach pracy, aby zagwarantować stabilną, niezawodną i trwałą pracę w rzeczywistych warunkach pracy.

Nasze zaangażowanie: Skupienie na integracji, zaangażowanie w jakość

Rygorystyczna kontrola przychodzącaKażde ogniwo przechodzi 100% testów sprawdzających pojemność, rezystancję wewnętrzną i wygląd, z dopuszczalną odchyłką mniejszą niż 1,5%. Gwarantuje to eliminację słabych ogniw u źródła.

Produkcja precyzyjna:Nasz zautomatyzowany proces monitoruje kluczowe parametry w czasie rzeczywistym, począwszy od dopasowywania ogniw, aż po połączenia szyn zbiorczych spawane laserowo, zapewniając pełną identyfikowalność i spójność.

BMS dostosowany do indywidualnych potrzebNasza platforma BMS została dostosowana do aktywnych strategii równoważenia i inteligentnego zarządzania temperaturą, aby zmaksymalizować wydajność ogniw. Każdy system przechodzi kompleksowe testy bezpieczeństwa funkcjonalnego przed wysyłką.

Walidacja pełnego stanu: Każdy akumulator poddawany jest testom szczelności IP68, próbom odporności na wibracje i wstrząsy oraz cyklicznym zmianom temperatury, aby zagwarantować niezawodną pracę w rzeczywistych warunkach.

Jesteśmy Twoim partnerem, który zna się na ogniwach, doskonale integruje produkty i stawia na pierwszym miejscu kontrolę jakości — dostarczając w pełni sprawdzone, niezawodne rozwiązania energetyczne.

Najczęściej zadawane pytania:

P: Czy bateria Duracell jest baterią litową?

O: Nie. Baterie konsumenckie Duracell są alkaliczne lub NiMH. Nasze systemy baterii litowych montowanych w szafach rack wykorzystują ogniwa LiFePO4 klasy przemysłowej, przeznaczone do magazynowania energii.

P: Jak mogę sprawdzić, czy mam baterię litową?

A: Sprawdź, czy na etykiecie znajduje się oznaczenie „LiFePO4” lub „Li-ion” oraz napięcie nominalne (3,2 V/ogniwo). Nasze systemy wyraźnie wyświetlają skład chemiczny, pojemność i oznaczenia certyfikacyjne, co ułatwia ich identyfikację.

Zostaw wiadomość

Zeskanuj do Wechata :

Hi! Click one of our members below to chat on